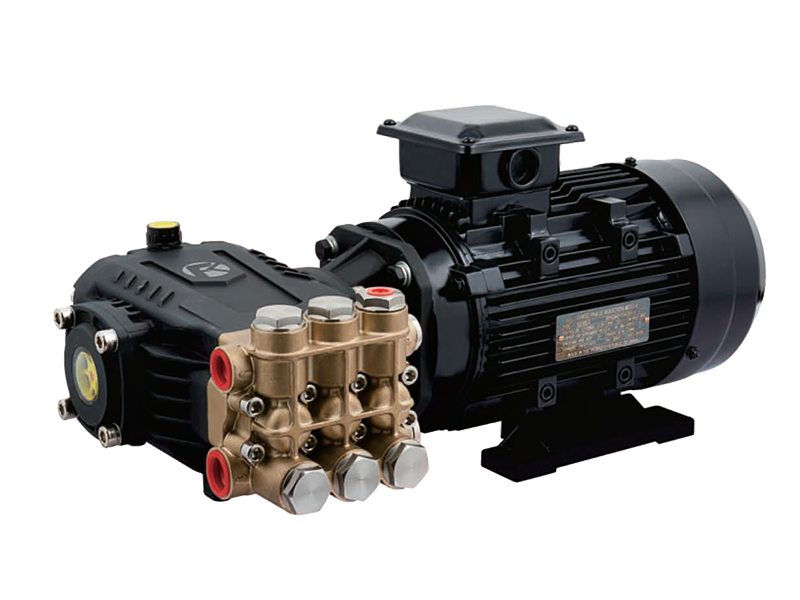

Evaluación de la resistencia a la corrosión y la compatibilidad de fluido de tres bombas de alta presión del émbolo

Importancia de la resistencia a la corrosión

La resistencia a la corrosión de las bombas de alta presión y sus zangadores es un factor crítico que afecta directamente el rendimiento, la confiabilidad y la longevidad. El Tres bomba de alta presión del émbolo se usa ampliamente en sectores que van desde el procesamiento químico hasta el tratamiento del agua, donde la exposición a varios medios líquidos es común. Seleccionar materiales y recubrimientos que resisten la corrosión asegura que la bomba mantenga la eficiencia, evite las fugas y evite el mantenimiento costoso o el tiempo de inactividad. Comprender qué tipos de fluidos pueden manejar la bomba de forma segura es esencial para una operación adecuada.

Selección de material para resistencia a la corrosión

La resistencia a la corrosión de una bomba depende principalmente de los materiales utilizados en la construcción de los zangadores, las válvulas y el cuerpo de la bomba. Las bombas de alta presión de alta calidad de alta presión típicamente utilizan acero inoxidable, aleaciones chapadas en cromo u otros metales resistentes a la corrosión para los cementerios. Estos materiales pueden soportar fluidos agresivos, incluidos ciertos ácidos, álcalis y soluciones salinas. Además, los componentes de la válvula y los sellos a menudo están hechos de materiales químicamente resistentes como PTFE o caucho reforzado, lo que mejoran aún más la capacidad de la bomba para manejar medios corrosivos o abrasivos sin degradación. La selección adecuada del material es crucial para extender la vida útil y mantener el rendimiento en condiciones exigentes.

Compatibilidad con varios medios líquidos

Diferentes tipos de fluidos presentan desafíos distintos para las bombas de alta presión. El agua limpia, los aceites ligeros y los productos químicos no agresivos generalmente plantean un riesgo de corrosión mínimo y son fáciles de manejar por los cementerios de acero inoxidable. Los líquidos más agresivos, como ácidos, soluciones cáusticas o salmueras, requieren bombas con materiales especializados resistentes a la corrosión para evitar daños. La bomba de alta presión del émbolo se puede configurar con recubrimientos de émbolo apropiados y materiales de válvula para acomodar de manera segura dichos líquidos. Comprender las propiedades químicas del líquido que se bombea es esencial para seleccionar una configuración de la bomba compatible, evitando así el desgaste o la falla temprana.

Consideraciones de diseño para prevenir la corrosión

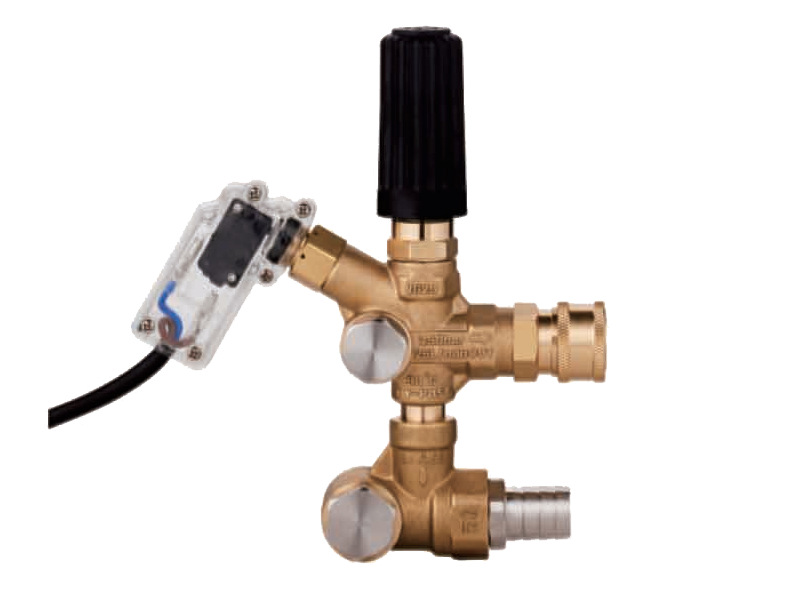

Más allá de la elección del material, el diseño de la bomba juega un papel vital en la mitigación de la corrosión. Los acabados de superficie lisa en los cables y las cámaras de la bomba reducen las grietas donde los fluidos corrosivos pueden acumularse, reduciendo la erosión localizada o el ataque químico. Las disposiciones de sellado deben mantener tolerancias estrictas para evitar el bypass de fluido y el contacto con componentes sensibles. La configuración de tres enchufadores distribuye la presión de manera uniforme, lo que no solo mejora la eficiencia, sino que también reduce el estrés en los placas y válvulas individuales, lo que reduce el riesgo de daño relacionado con la corrosión con el tiempo.

Prácticas de mantenimiento para la longevidad

Incluso las bombas resistentes a la corrosión requieren un mantenimiento adecuado para garantizar el rendimiento a largo plazo. La inspección regular de los colegadores, válvulas y sellos ayuda a identificar signos tempranos de ataque químico o degradación del material. Enjuagar el sistema después de manejar líquidos agresivos y usar lubricantes compatibles puede reducir significativamente el riesgo de corrosión. Mantener los parámetros operativos adecuados, incluida la presión, la temperatura y la velocidad de flujo, también ayuda a preservar la integridad de la bomba y sus componentes. Los siguientes programas de mantenimiento recomendados por el fabricante aseguran que la bomba siga siendo confiable para una amplia gama de medios líquidos.

Asegurar una operación segura y eficiente

La bomba de alta presión del émbolo, cuando se construye con intervalos resistentes a la corrosión y sellos compatibles, puede manejar una amplia gama de medios líquidos, incluidos productos químicos agresivos. La selección de materiales, el diseño de la bomba y el mantenimiento adecuado contribuyen a prevenir la corrosión, garantizar la eficiencia y extender la vida útil operativa. Al considerar cuidadosamente la compatibilidad de fluidos y las prácticas de implementación, los operadores pueden lograr un rendimiento confiable a largo plazo al tiempo que minimizan los costos de mantenimiento y evitan el tiempo de inactividad en aplicaciones industriales exigentes.

Español

Español English

English русский

русский