Sistemas de sellado y prevención de fugas en bombas

Introducción a los sellos de bombas de alta presión

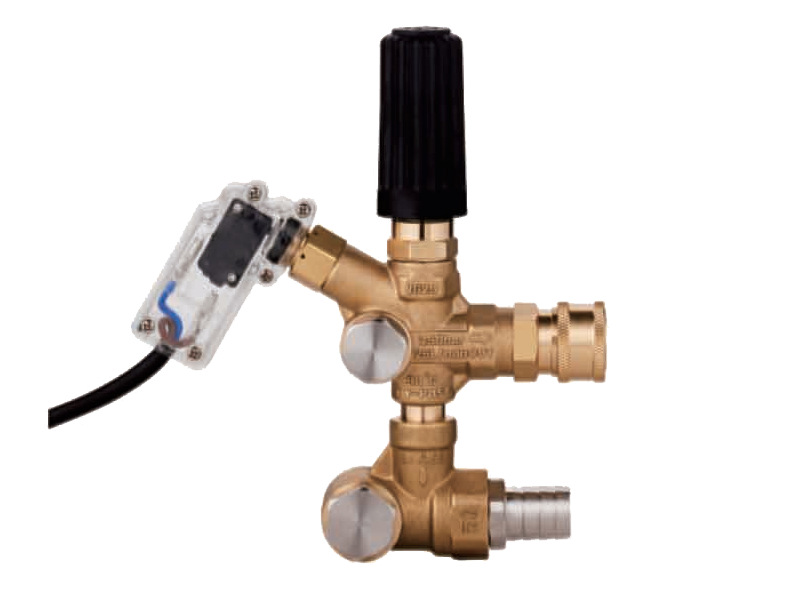

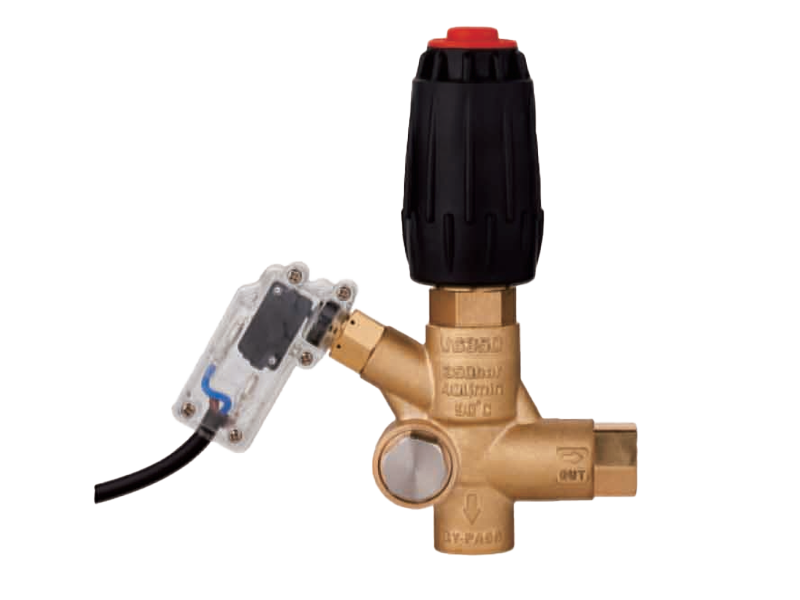

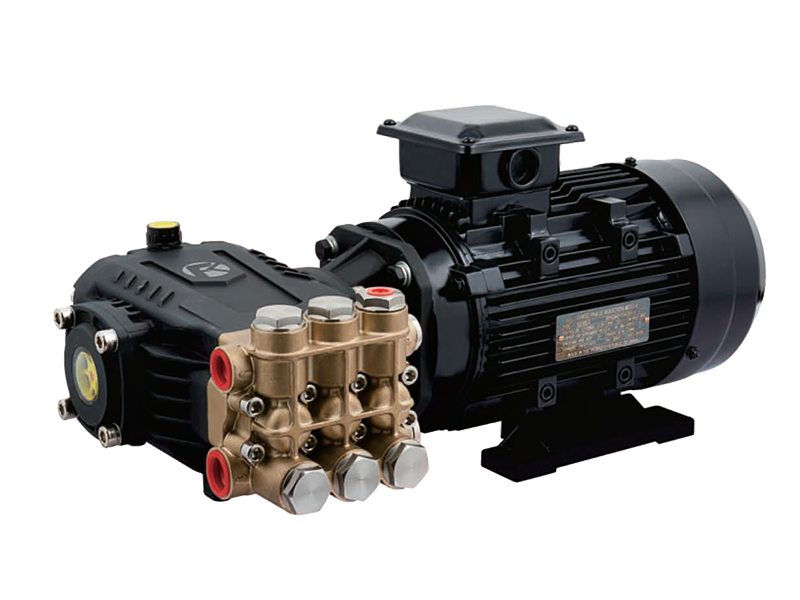

el Bomba de alta presión de tres émbolos Se usa ampliamente en limpieza industrial, tratamiento de agua y sistemas hidráulicos debido a su capacidad para entregar alta presión con un flujo constante. Un componente crítico de su diseño es el sistema de sellado, que garantiza que la bomba mantenga la presión, evite fugas de fluido y funcione de manera eficiente. Comprender los tipos de sellos y los métodos adecuados de prevención de fugas es esencial para el funcionamiento seguro y confiable de la bomba.

Sellos de embalaje

Los sellos de empaque son uno de los métodos de sellado antiguos y comunes utilizados en bombas de alta presión. Consisten en una serie de anillos fabricados con materiales como PTFE o grafito trenzado que se comprimen alrededor del eje de la bomba. Es necesaria una instalación adecuada y ajustes regulares para mantener un sellado eficaz. Apretar demasiado puede aumentar la fricción y el desgaste, mientras que la empaquetadura suelta puede provocar fugas. La inspección de rutina y el reemplazo de los anillos de empaque desgastados ayudan a mantener el rendimiento de la bomba y extender la vida útil de la bomba de alta presión de tres émbolos.

Sellos mecánicos

Los sellos mecánicos proporcionan una solución más avanzada en comparación con las empaquetaduras tradicionales. Consisten en dos superficies planas, una estacionaria y otra giratoria, presionadas entre sí para formar un sello. Estos sellos son muy eficaces para prevenir fugas y pueden soportar entornos de alta presión con mantenimiento. Los sellos mecánicos también reducen la fricción y el consumo de energía, mejorando la eficiencia general de la bomba. La alineación adecuada y el manejo cuidadoso durante la instalación son cruciales, ya que una desalineación puede causar desgaste prematuro o falla del sello.

Sellos de labios y juntas tóricas

Los sellos de labio y las juntas tóricas se usan comúnmente en ciertas secciones de la bomba, como en las interfaces del émbolo o de la válvula. Estos componentes elastoméricos proporcionan un sellado adicional contra fugas, particularmente en áreas donde el fluido está bajo presión más baja pero aún requiere protección. Es esencial seleccionar materiales compatibles con el fluido bombeado y la temperatura. Por ejemplo, el caucho de nitrilo se usa a menudo para aplicaciones a base de agua, mientras que se pueden preferir Viton o EPDM para fluidos químicos o temperaturas más altas.

Prevención de fugas

La prevención de fugas en una bomba de alta presión de tres émbolos requiere una combinación de selección, instalación y mantenimiento adecuados del sello. Es necesaria una inspección periódica de todos los componentes del sellado para identificar desgaste, grietas o degradación del material antes de que se produzcan fugas. Mantener el fluido limpio y sin partículas abrasivas ayuda a prevenir daños a los sellos y prolonga su vida útil. Además, utilizar los ajustes de torsión correctos y garantizar una alineación precisa durante el montaje reduce la tensión en los sellos y reduce el riesgo de fugas. Seguir las pautas del fabricante para presiones y temperaturas de funcionamiento garantiza aún más que el sistema de sellado funcione según lo previsto.

Prácticas de mantenimiento de rutina

El mantenimiento de rutina juega un papel vital en la prevención de fugas. El reemplazo programado de anillos de empaque, sellos mecánicos y juntas tóricas previene fallas inesperadas. Lubricar los sellos cuando sea necesario y lavar la bomba para eliminar sedimentos o residuos también protege el sistema de sellado. La capacitación adecuada de los operadores para reconocer los primeros signos de desgaste de los sellos, como pequeños goteos o fluctuaciones de presión, permite tomar medidas correctivas oportunas y evita costosos tiempos de inactividad.

Los sistemas de sellado en una bomba de alta presión de tres émbolos incluyen sellos de empaque, sellos mecánicos y componentes elastoméricos como juntas tóricas y sellos de labio. Cada tipo tiene un propósito específico para prevenir fugas y mantener un funcionamiento eficiente. La prevención eficaz de fugas depende de seleccionar el sello adecuado para la aplicación, instalarlo correctamente y realizar un mantenimiento regular. Al seguir estas prácticas, los operadores pueden garantizar un rendimiento duradero, reducir los costos de mantenimiento y mantener el funcionamiento seguro y confiable de la bomba de alta presión.

Español

Español English

English русский

русский