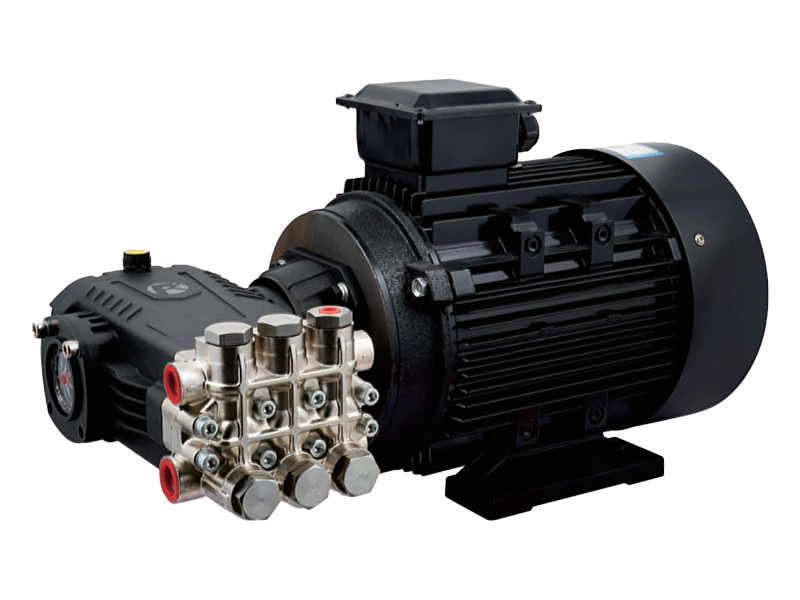

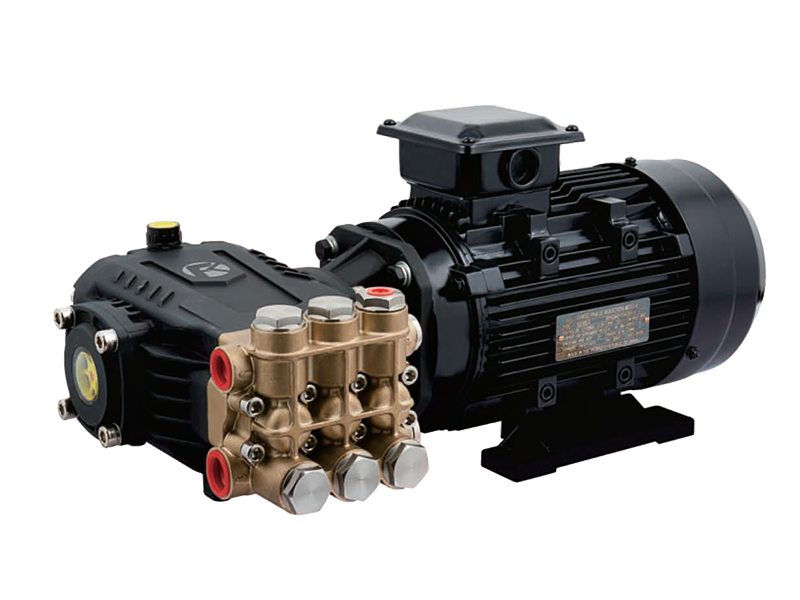

Evaluación de la resistencia a la corrosión de las bombas de alta presión para aplicaciones de entorno industrial y hostil

Introducción a los desafíos de corrosión en bombas de alta presión

Bombas de alta presión se utilizan ampliamente en diversas industrias, incluido el procesamiento químico, el petróleo y el gas, el tratamiento de agua y la fabricación. Debido a los entornos exigentes en los que operan, la resistencia a la corrosión es un factor crítico para determinar su confiabilidad y vida útil. Las bombas expuestas a fluidos agresivos, agua salina o condiciones ácidas requieren materiales y diseños que puedan soportar la corrosión para evitar fallas, reducir los costos de mantenimiento y garantizar la seguridad.

Selección de material y su impacto en la resistencia a la corrosión

Una de las formas fundamentales de mejorar la resistencia a la corrosión de una bomba de presión es a través de una cuidadosa selección de material. Los materiales comunes incluyen acero inoxidable, acero inoxidable dúplex, aleaciones de alto grado como Inconel o Hastelloy y recubrimientos especializados. El acero inoxidable, especialmente los grados 316 y superiores, ofrece una buena resistencia contra los entornos oxidantes y la exposición química moderada. Los aceros inoxidables dúplex proporcionan una mejor resistencia y resistencia a la corrosión en ambientes ricos en cloruro o de agua de mar. En medios más agresivos, las aleaciones de alto rendimiento o los tratamientos de superficie protectores se vuelven necesarios para extender la longevidad de la bomba.

Características de diseño que minimizan los riesgos de corrosión

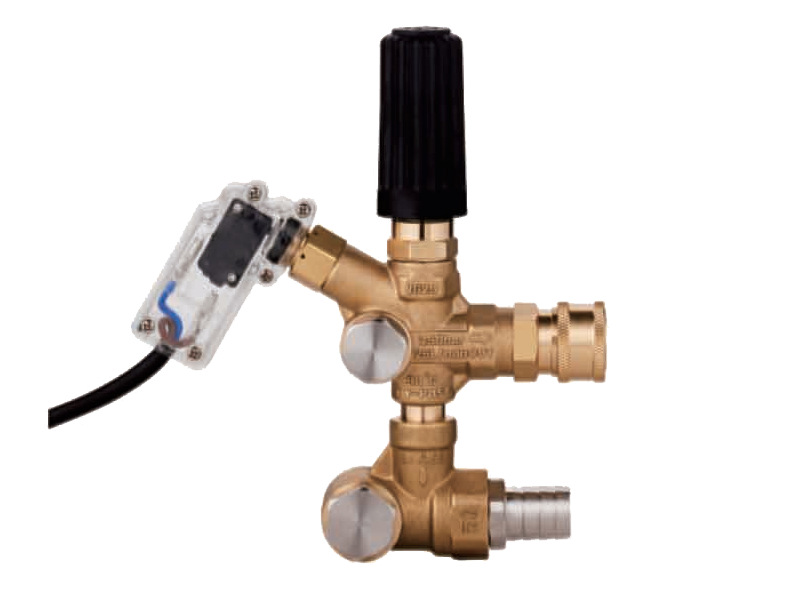

Más allá de los materiales, el diseño de una bomba de alta presión también juega un papel importante en la resistencia a la corrosión. Las bombas diseñadas con superficies internas lisas y grietas reducen las áreas donde las sustancias corrosivas pueden acumular y acelerar la degradación. Las sellos y las juntas hechas de materiales resistentes a la corrosión ayudan a prevenir fugas que podrían exacerbar los problemas de corrosión. Además, los diseños modulares facilitan un reemplazo más fácil de piezas expuestas a fluidos corrosivos, lo que garantiza que el mantenimiento se pueda realizar sin comprometer todo el sistema.

Resistencia a la corrosión en varios entornos operativos

El entorno operativo específico influye en gran medida en los requisitos de resistencia a la corrosión de la bomba. En la desalinización del agua de mar o las aplicaciones en alta mar, la exposición al agua salada exige materiales que resistan la corrosión inducida por cloruro. Las plantas químicas que manejan ácidos, álcalis o solventes requieren bombas con configuraciones de material y sellos a medida para evitar el ataque químico. Incluso los procesos de tratamiento de agua que implican agentes de cloración o desinfección requieren bombas que puedan resistir estos productos químicos sin un rápido deterioro.

Pruebas y certificación para rendimiento de corrosión

Las bombas confiables de alta presión experimentan pruebas rigurosas para verificar su resistencia a la corrosión antes del despliegue. Las pruebas de corrosión estandarizadas, como el pulverización de sal, la evaluación equivalente de resistencia a las picaduras (PREN) y las pruebas de inmersión en fluidos agresivos, proporcionan datos sobre el rendimiento esperado. Las certificaciones de los organismos reconocidos aseguran que las bombas cumplan con los estándares de la industria para la resistencia a la corrosión, lo que brinda a los usuarios la confianza en su idoneidad para entornos duros.

Mantenimiento y monitoreo para prolongar la resistencia a la corrosión

Incluso los materiales y los diseños requieren un mantenimiento adecuado para mantener la resistencia a la corrosión con el tiempo. Las inspecciones regulares para signos de corrosión, reemplazo oportuno de sellos y mantenimiento de condiciones de funcionamiento apropiadas son esenciales. Algunas bombas modernas de alta presión incorporan sensores y capacidades de monitoreo remoto para detectar la corrosión o fugas tempranas, permitiendo el mantenimiento proactivo y la reducción del tiempo de inactividad.

Conclusión: Garantizar la confiabilidad a largo plazo a través de bombas de alta presión resistentes a la corrosión

En conclusión, la capacidad de una bomba de alta presión para resistir la corrosión depende de una combinación de calidad de material, consideraciones de diseño, factores ambientales y prácticas de mantenimiento. La selección de bombas hechas de materiales resistentes a la corrosión adaptados al entorno de aplicación específico, junto con el monitoreo regular, garantiza la durabilidad y la seguridad operativa. Este enfoque reduce los costos del ciclo de vida y mejora la eficiencia de los sistemas que dependen de la tecnología de bombeo de alta presión.

Español

Español English

English русский

русский