Efectos de la disposición del émbolo sobre la consistencia del fluido en sistemas de alta presión

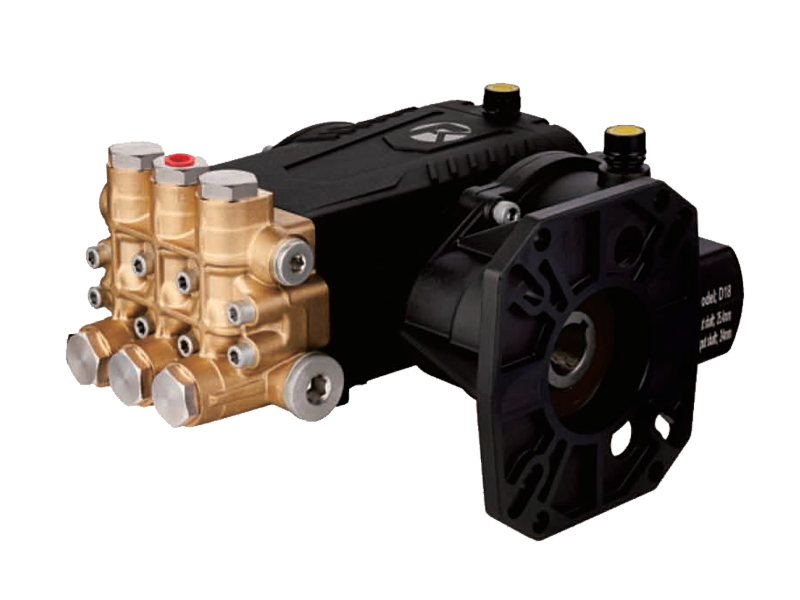

El Bomba de alta presión de tres émbolos Se utiliza ampliamente en diversas aplicaciones industriales y de ingeniería donde se requiere la transferencia de fluido bajo presión alta y estable. Este tipo de bomba emplea tres émbolos que funcionan en un movimiento alternativo sincronizado para presurizar y descargar fluido. La forma en que están dispuestos estos émbolos juega un papel crucial en la determinación de la estabilidad y uniformidad del flujo de fluido descargado. Si bien la bomba está diseñada para reducir las pulsaciones, la disposición geométrica de los émbolos y sus ángulos de fase de movimiento influyen directamente en la distribución uniforme de la presión y el flujo en cada ciclo. Comprender estas dinámicas internas es esencial para garantizar un rendimiento constante del fluido y una eficiencia prolongada de la bomba.

Papel de la sincronización del émbolo en la estabilidad del flujo

En un sistema de émbolos múltiples, la disposición determina cómo contribuyen los émbolos a la producción total en diferentes intervalos de tiempo. Si los émbolos operan con diferencias de fase iguales, sus carreras de descarga se superponen de manera efectiva, lo que reduce la aparición de fluctuaciones de flujo. Un cambio de fase equilibrado garantiza que cuando un émbolo completa su carrera de descarga, comienza otro, manteniendo un flujo casi continuo de fluido presurizado. Por el contrario, si los émbolos no están sincronizados o sus ángulos de operación no están distribuidos uniformemente, la salida de fluido puede presentar pulsaciones notables, lo que puede provocar picos de presión y vibraciones dentro del sistema. Por lo tanto, la sincronización del movimiento del émbolo es el factor clave para lograr una descarga uniforme del fluido.

Impacto de las disposiciones lineales y radiales

El physical arrangement of the plungers can generally be categorized as linear or radial. In a linear arrangement, plungers are aligned in a straight configuration, often sharing a common crankshaft. This setup provides structural simplicity and facilitates straightforward maintenance, but it may also introduce minor variations in pressure at high operational speeds due to unequal mechanical loading. In contrast, a radial configuration, where plungers are positioned symmetrically around a central drive shaft, can offer more balanced pressure output. The radial symmetry ensures that the discharge pulses are evenly distributed around the rotation axis, reducing vibration and improving the fluid’s uniformity. Thus, the radial design is often preferred in high-demand applications that require steady output with pulsation.

Relación entre el tiempo de carrera y la uniformidad del fluido

El stroke timing of each plunger determines when and how the fluid is compressed and released. In a suitably arranged system, each plunger’s discharge phase slightly overlaps with the suction phase of another, ensuring that the total flow rate remains almost constant throughout the operation cycle. Improper timing, on the other hand, results in intermittent flow, with alternating peaks and troughs in pressure output. This inconsistency can affect downstream equipment, causing uneven spraying, jet instability, or mechanical wear. Manufacturers, therefore, employ precise crankshaft designs and timing adjustments to achieve ideal synchronization among plungers. A well-calibrated timing configuration directly enhances fluid smoothness and system reliability.

Influencia en la eficiencia del sistema y la longevidad de los componentes

La uniformidad en la descarga de fluidos no solo afecta la calidad de la salida, sino que también influye en la salud mecánica de todo el sistema. Cuando la disposición del émbolo garantiza un flujo suave y constante, la tensión interna en válvulas, sellos y cojinetes se reduce significativamente. El uso de pulsaciones reduce los niveles de vibración, lo que provoca un funcionamiento más silencioso y una mayor vida útil del equipo. Por el contrario, una mala disposición o desalineación puede causar cargas cíclicas, lo que resulta en fallas por fatiga de las piezas internas y una mayor frecuencia de mantenimiento. Por lo tanto, optimizar la disposición de los émbolos contribuye tanto a la eficiencia operativa como a la durabilidad a largo plazo del sistema de bomba.

El arrangement of plungers within a three-plunger high-pressure pump serves as a determining factor for the uniformity of fluid flow and overall mechanical stability. Whether through the phase synchronization, radial or linear layout, or precise stroke timing, the configuration defines how efficiently the pump can maintain steady discharge pressure. A well-designed plunger arrangement not only enhances the consistency of fluid delivery but also improves energy efficiency and reduces mechanical stress. In essence, the careful consideration of plunger geometry and timing is indispensable for achieving good performance in modern high-pressure fluid systems.

Español

Español English

English русский

русский