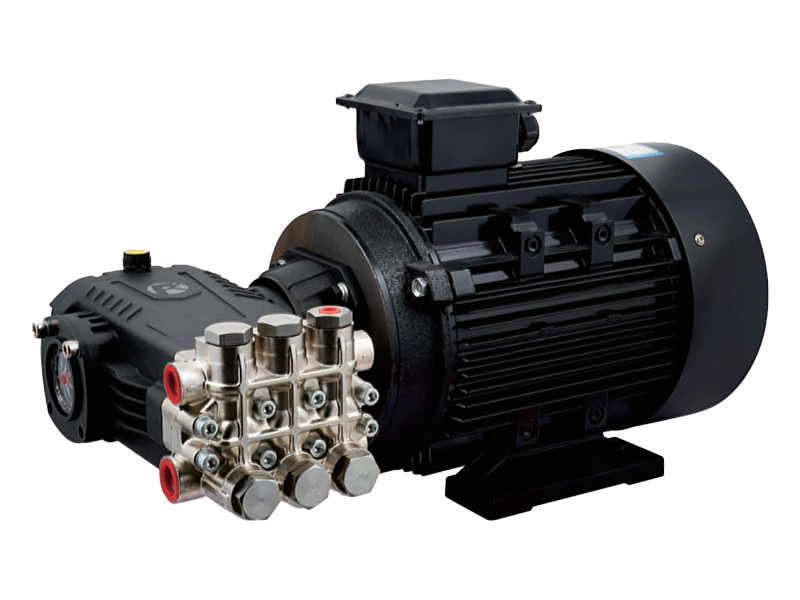

Diseño de sellos de alta presión en tres sistemas de bombas de émbolo

El Bomba de alta presión de tres émbolos Se utiliza ampliamente en industrias que requieren la transferencia segura y confiable de fluidos a alta presión. Uno de los aspectos críticos de su diseño es el sistema de sellado, que evita fugas de fluido y mantiene un rendimiento constante. Las bombas de alta presión funcionan en condiciones extremas, donde tanto la presión interna como las fuerzas mecánicas actúan sobre los sellos de forma continua. Un sello mal diseñado puede provocar fugas, caídas de presión o incluso fallas catastróficas; La elección de materiales, configuración e instalación es fundamental para la seguridad y eficiencia operativa. Comprender cómo está diseñada la estructura de sellado de la bomba para tolerar la alta presión es esencial para evaluar su confiabilidad general.

Importancia de los sellos en aplicaciones de alta presión

En las bombas alternativas de alta presión, el sello funciona como barrera entre el émbolo o pistón y la carcasa de la bomba. Su función principal es evitar que el fluido presurizado se escape y al mismo tiempo permitir un movimiento suave del émbolo. Sin sellos robustos, la bomba experimentaría fugas, una eficiencia reducida y un mayor desgaste de los componentes internos. Además, la falla del sello puede presentar riesgos para la seguridad, especialmente en sistemas que manejan fluidos peligrosos o corrosivos. Por lo tanto, el diseño del sello en una bomba de alta presión no solo tiene como objetivo la retención de fluidos sino también la protección tanto del equipo como del personal. Los sellos de alta calidad son esenciales para mantener un funcionamiento continuo y extender la vida útil de la bomba.

Consideraciones de materiales y diseño para sellos de alta presión

Los sellos de alta presión suelen estar fabricados con materiales avanzados que pueden soportar presiones extremas, fluctuaciones de temperatura y exposición a productos químicos. Los materiales comunes incluyen elastómeros reforzados, compuestos de PTFE y polímeros de alta resistencia. Estos materiales se eligen por su baja fricción, resistencia al desgaste y capacidad para mantener la estabilidad dimensional bajo presión. Además de la selección del material, el diseño geométrico de la junta juega un papel crucial. Los sellos pueden incorporar múltiples labios, juntas tóricas o anillos de respaldo para distribuir la presión de manera uniforme y evitar la extrusión bajo cargas elevadas. Este diseño de elementos múltiples ayuda al sello a mantener su integridad incluso cuando la bomba funciona a la presión nominal, lo que garantiza fugas y un rendimiento constante.

Características estructurales que mejoran la resistencia a la presión

El sealing system of a three-plunger pump often includes structural features specifically engineered to withstand high pressures. For example, the plunger may pass through a precision-machined gland that tightly holds the seal in place while allowing smooth reciprocation. Spring-loaded or hydraulic-balanced seals are sometimes used to compensate for pressure fluctuations and maintain uniform contact with the plunger surface. Additionally, the seal housing is reinforced to prevent deformation or misalignment during operation. By combining advanced materials with precision engineering, the pump achieves reliable sealing even in demanding applications, reducing maintenance requirements and prolonging operational life.

Mantenimiento y monitoreo de sellos de alta presión

Incluso el robusto sello de alta presión requiere inspección y mantenimiento regulares para garantizar un rendimiento a largo plazo. Con el tiempo, los sellos pueden experimentar desgaste, degradación química o fatiga térmica. El monitoreo rutinario de las tasas de fuga, la estabilidad de la presión y la inspección visual de las superficies del sello pueden ayudar a detectar signos tempranos de falla. El mantenimiento preventivo, incluida la lubricación y el reemplazo oportuno de los componentes desgastados, garantiza que la bomba continúe funcionando de manera segura bajo alta presión. Además, las bombas modernas pueden incorporar sensores que monitorean la integridad del sello en tiempo real, proporcionando alertas antes de que un problema menor se convierta en un problema crítico.

El Three Plunger High Pressure Pump is equipped with seals specifically designed to withstand high-pressure conditions. Through careful selection of materials, precision engineering, and reinforced structural features, these seals ensure leakage, consistent fluid delivery, and safe operation. Proper maintenance and monitoring further enhance their reliability, making high-pressure seals a critical component in the pump’s overall performance. The combination of robust design and proactive management ensures that the pump can operate efficiently and safely in demanding industrial environments.

Español

Español English

English русский

русский